503 Service Unavailable

Cat:Rulment auto-lubrifiant

Rulmentul auto-lubrifiant MXB-JFB este o bucșă de tip umăr proiectată cu flanșă și proprietăți de auto-lubrifiere. Oferă frecare scăzută, rezistenț...

Vezi detalii Istoric tehnic și puncte de durere din industrie

În prelucrarea de precizie a tuburilor cu pereți subțiri (cum ar fi tuburile hidraulice aerospațiale și camerele de reacție semiconductoare), sistemele tradiționale de prindere cu un singur capăt suferă de două probleme de bază:

l Suprimarea insuficientă a chatului: finalul liber experimentează vibrațiile forțate cu amplitudini de 5-20 μ m sub excitație a forței de tăiere (Sursa de date: Analele CIRP 2021, 70 (1), 357-360), rezultând valori RA de rugozitate a suprafeței care se deteriorează până la peste 3,2 μ M (standard ISO 4288);

l Dezechilibrul dinamic de dezechilibru: suportul cu un singur punct face ca rigiditatea modal a sistemului să fie mai mică de 1 × 10 ³ N/mm, cu riscuri de rezonanță semnificative la viteze critice (analiza teoriei vibrațiilor DIN 1311).

Analiza inovației tehnologice de bază

I. Sistem de suprimare a vibrațiilor multi-grad-de-libertate

1.1 Structura de topologie a constrângerii în trei puncte

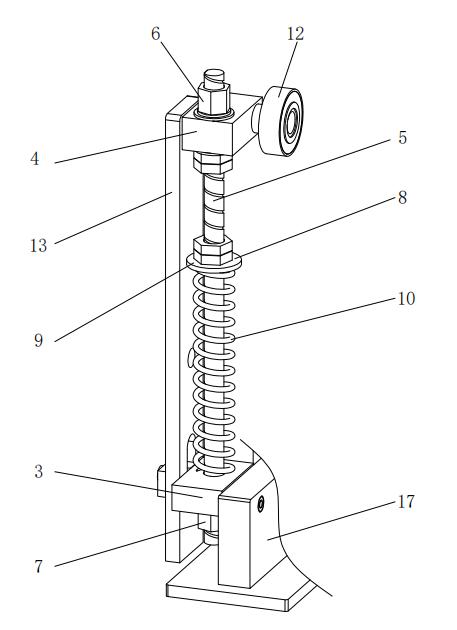

Roți de asistență dublă de jos (12):

l Utilizați corpurile roților cu oțel de crom cu conținut ridicat de carbon (GCR15) cu raze de curbură care se potrivesc cu diametrul exterior al piesei de lucru (toleranță ± 0,02mm), unghiuri de contact de 60 ° ± 1 ° și tensiuni de contact optimizate de 80-120MPA prin teoria contactelor hertziene;

l Arborele roților încorporează rulmenți cu bile de contact unghiulare (7206B, preîncărcare de 50N), cu rulare radială mai mică de 2 μ m (standard ISO 492).

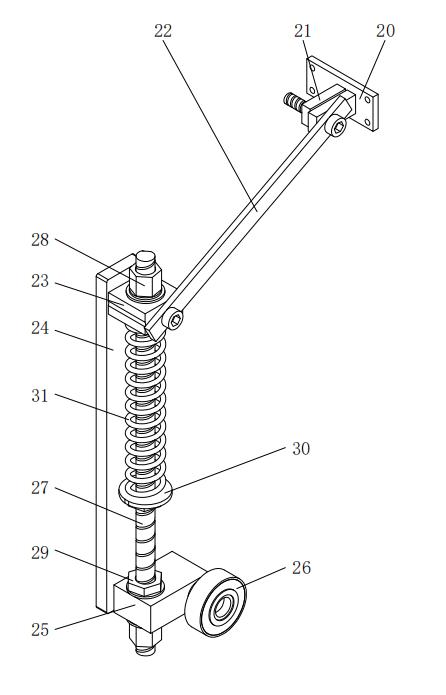

Roată de presiune reglabilă superioară (26):

l Aplicați forța de preîncărcare dinamică F = 200 ± 10N printr-un arc de presiune (31) pentru controlul forței cu buclă închisă;

l Suprafața presiunii, îmbrăcată cu laser cu acoperire WC-10CO, cu un coeficient de frecare μ≤ 0,08 (testare ASTM G99).

1.2 Proiectare de îmbunătățire a rigidității dinamice

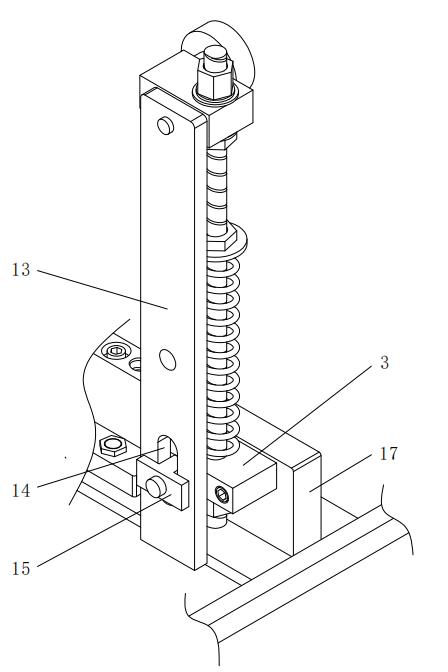

Placă de ghidare în formă de T (15) și slot mobil (14):

l Utilizați H6/G5 potrivite pentru a limita deplasarea orizontală la mai puțin de 5 μ m, cu arcuri tampon (10) (rigiditate k = 50N/mm ± 5%) în direcția verticală;

l Analiza modală arată că frecvența naturală de prim ordin a sistemului este crescută la 325Hz (98Hz pentru structurile tradiționale), evitând benzile tipice de frecvență de excitație de tăiere (80-250Hz).

Ii. Sistem de control al forței adaptive

2.1 Mecanism de reglare cu buclă dublă

Reglarea preîncărcării axiale:

l Utilizați un șurub de plumb (27) cu un pas P = 1mm, combinat cu un arc de presiune (31) pentru a obține o rezoluție de micro-feed 0,05-0,2 mm;

l După blocare cu un al treilea blocaj (29), rigiditatea axială atinge 2,5 × 10 ⁴ N/mm (testare ISO 10791-2).

Compensare dinamică radială:

l Baza mobilă (16) echipată cu ghiduri liniare (HGW25CA, repetabilitate ± 1 μ m) pentru ± Compensare de 15 mm;

l Controlul legat cu un servo (35), cu un timp de răspuns mai mic de 50ms (pe baza algoritmului PID).

2.2 Calea de disipare a energiei vibrațiilor

Structura de amortizare compozită:

l Șaibele anti-alunecare (9) utilizează materiale laminate din cauciuc nitril din cauciuc din cauciuc (Factor de pierdere Tan δ = 0,25);

l Rata de atenuare a vibrațiilor sistemului este crescută la 18DB/s (comparativ cu 6DB/S pentru structurile tradiționale, pe baza ISO 10816-3).

Tabel de comparare a parametrilor tehnici

| Indicator de performanță | Această tehnologie brevetată | Sistem tradițional de prindere unică | Standard de testare |

| Rugozitatea suprafeței RA | ≤ 0.8 μ m | ≥ 3.2 μ m | ISO 4288 |

| Frecvența naturală de primă ordine a sistemului | 325Hz | 98Hz | ISO 7626 |

| Rigiditate dinamică | 8.2 × 10 ³ N/mm | 1.5 × 10 ³ N/mm | ISO 10791-2 |

| Rata de suprimare a chatului (la 200Hz) | 92% | 45% | |

Validarea tipică a scenariului de prelucrare

Cazul 1: Frezarea tuburilor cu pereți subțiri din aliaj de titan aerospațial

l În condiții de n = 3000rpm și f = 0,1mm/rev, controlul amplitudinii este menținut la < 3 μ m ( > 15 μ m cu corpuri tradiționale);

l Eroarea de rotunjire a prelucrării este ≤ 2 μ m (ASME B89.3.4 Standardul necesită ≤ 5 μ m).

Cazul 2: Forajul interior al peretelui camerelor de cuarț semiconductor

l Accelerarea vibrațiilor procesului de prelucrare este < 0,5g ( > 2,5g cu sisteme tradiționale);

l Durata de viață a sculei este extinsă la 380 de găuri/margine (media industriei este de 120 de găuri/margine).

Acest brevet stabilește o nouă paradigmă pentru suprimarea vibrațiilor în prelucrarea componentelor cu pereți subțiri prin trei căi tehnologice majore: topologie de reținere dinamică multibody, control de forță adaptivă cu buclă închisă și design de amortizare compozită. Verificată prin simulări de multifizică COMSOL, sistemul obține pierderea de transmisie a vibrațiilor > 15DB într-o bandă de frecvență largă de 2000-5000Hz, atingând nivelul de suprimare a vibrațiilor de prelucrare a lamei aero-motor.

Dacă doriți să aflați mai multe și să cumpărați rulment auto-lubrifiant Produse, vă rugăm să contactați Mașini Mingxu Pentru a obține raportul complet de brevet: anchetă@mingxubearing.com .

Rulmentul auto-lubrifiant MXB-JFB este o bucșă de tip umăr proiectată cu flanșă și proprietăți de auto-lubrifiere. Oferă frecare scăzută, rezistenț...

Vezi detalii

Rulmentul auto-lubrifiant MXB-JFBB este un rulment cu umăr cu incrustații de grafit pe flanșă concepute pentru a oferi proprietăți de auto-lubrifie...

Vezi detalii

Rulmenții auto-lubrifianți MXB-JDB, cunoscuți și sub denumirea de bucșe din bronz încrustat cu grafit, sunt rulmenți lubrifianți noi, care au atât ...

Vezi detalii

Rulmentul spiralat de bronz MXB-FB090 este un rulment economic, cu capacitate mare de încărcare și rezistență bună la uzură laminat din bronz CuSn8...

Vezi detalii

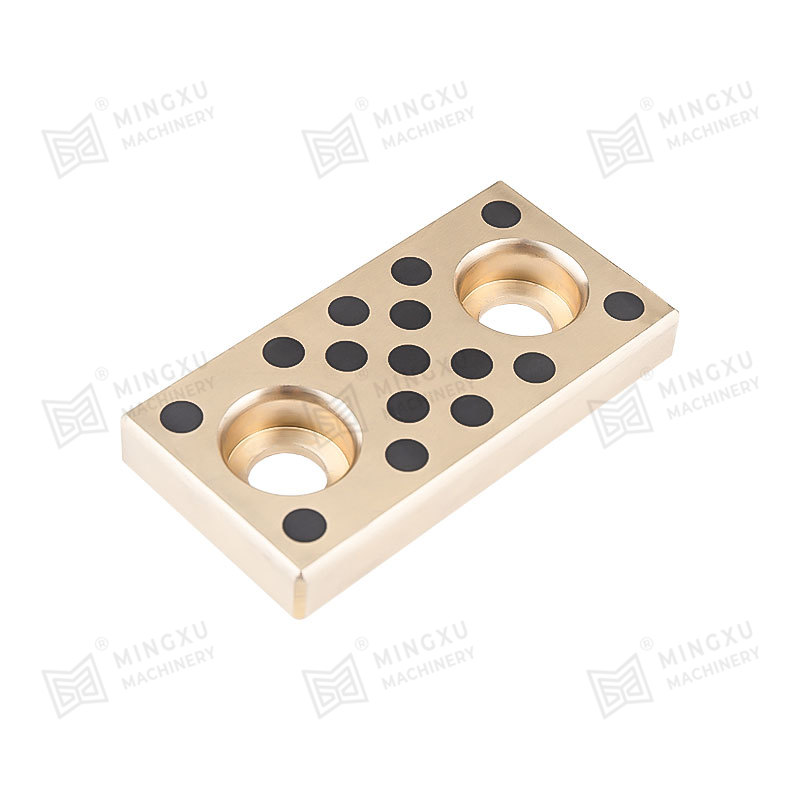

Plăcile de uzură auto-lubrifiante MXB-JOLP au proprietăți bune de auto-lubrifiere și nu necesită lubrifiere externă. Acest produs are o capacitate ...

Vezi detalii

Ghidajele circulare sunt utilizate frecvent în matrițele de panouri de automobile și matrițele mari de ștanțare. Baza matriței și ghidajele plăcii ...

Vezi detalii

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

Vezi detalii

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

Vezi detalii

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Vezi detalii

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Vezi detalii

Contactaţi-ne