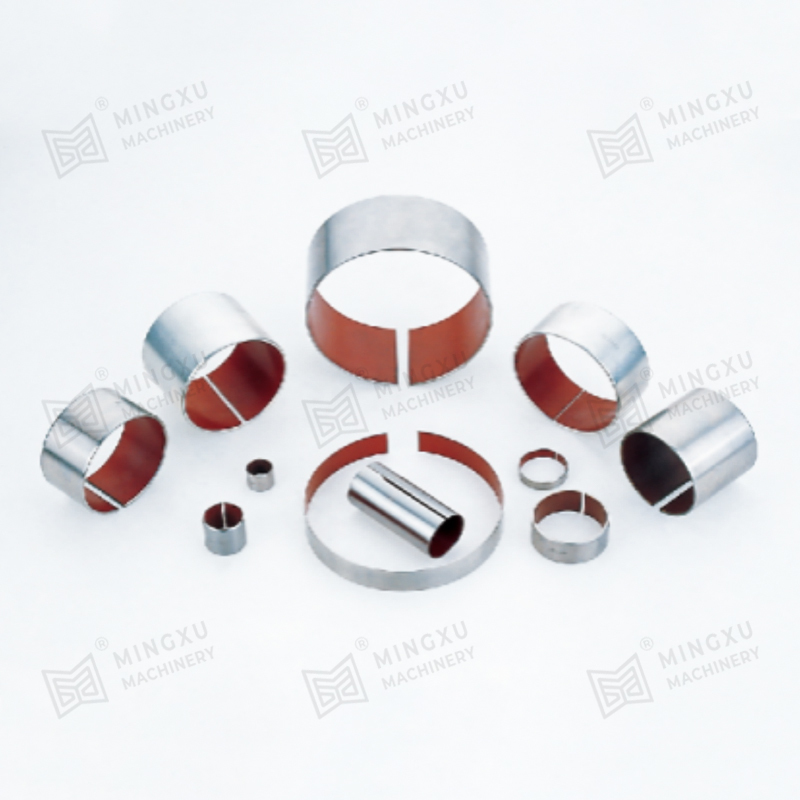

MXB-JFFB Semi-lagăr auto-lubrifiant

Cat:Rulment auto-lubrifiant

Semi-lagărele auto-lubrifiante MXB-JFFB se referă la rulmenți care acoperă doar jumătate din circumferința unui arbore sau a unei osii, oferind sup...

Vezi detalii Istoric tehnic și puncte de durere din industrie

În prelucrarea de precizie a componentelor tubulare de cupru (cum ar fi corpurile de supape hidraulice și armăturile schimbătorului de căldură), corpurile tradiționale de prindere cu două fețe prezintă două probleme de bază:

• Pierderea controlului circumferențialului μ≤ 0,15), ceea ce duce la o abatere circumferențială de 0,5 ° -2 ° sub tulburări de forță de tăiere (sursa de date: int. J. Mach. Instrumente Manuf. 2022, 181, 103945);

• Procesul de prindere ineficient: Reglarea manuală a forței de prindere durează> 30 de secunde pe bucată, iar precizia de poziționare repetată este> ± 0,1 mm (testat conform standardului ISO 230-2)

Analiza inovației tehnologice de bază

I. Sistem de poziționare constrânsă tridimensional

1.1 Structura de prindere combinată axial-radială

Modul de asistență de jos:

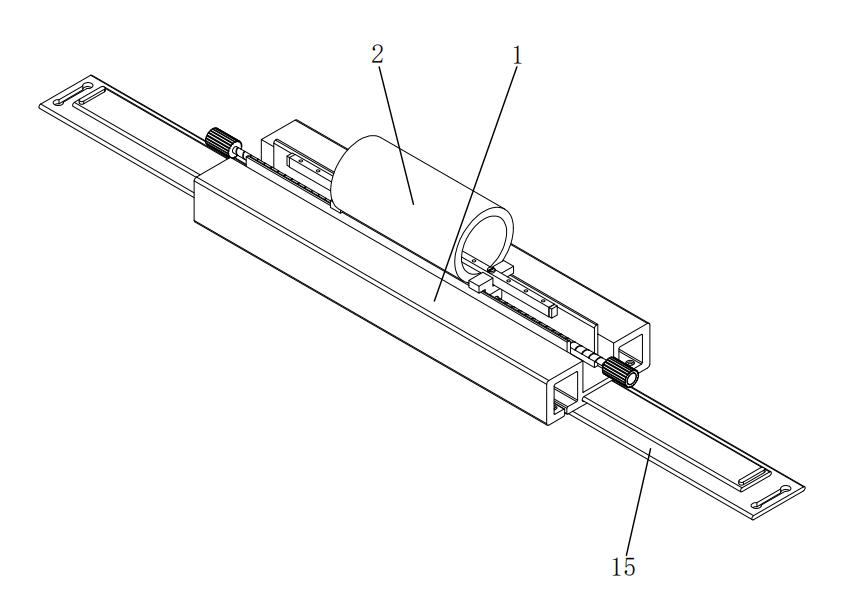

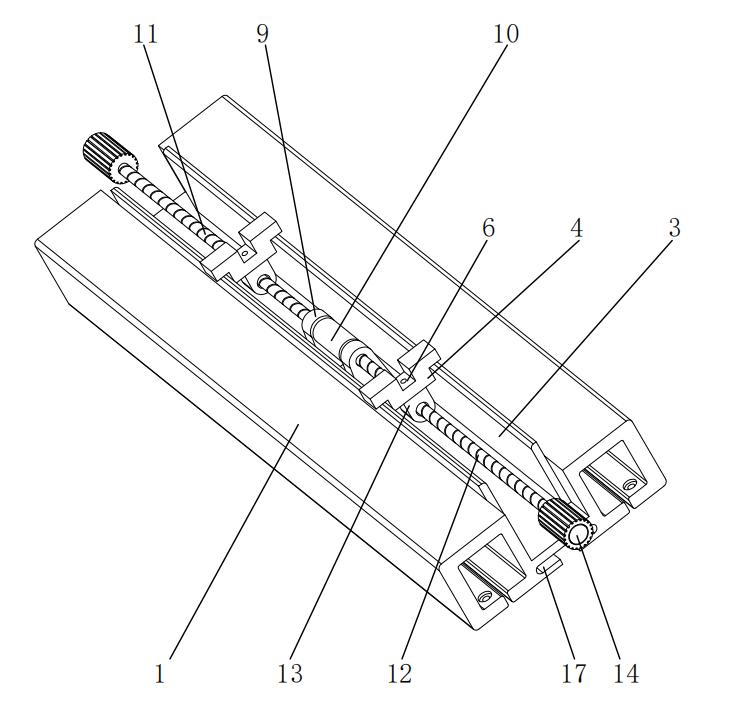

• Cadrul mobil (1) este echipat cu plăci de sprijin arcuate aranjate simetric (3) în canelurile sale, cu o rază de curbură R care se potrivește cu diametrul exterior al componentei de cupru tubular (2) (Toleranță ± 0,05mm), oferind forță de susținere normală prin contact de suprafață.

• Analiza elementelor finite arată că acest design reduce tensiunea maximă de contact la 58MPa (comparativ cu 112MPa pentru o structură V-bloche), evitând deformarea componentelor de cupru cu pereți subțiri.

Analiza inovației tehnologice de bază

I. Sistem de poziționare constrânsă tridimensional

1.1 Structura de prindere combinată axial-radială

Modul de asistență de jos:

• Cadrul mobil (1) este echipat cu plăci de sprijin arcuate aranjate simetric (3) în canelurile sale, cu o rază de curbură R care se potrivește cu diametrul exterior al componentei de cupru tubular (2) (Toleranță ± 0,05mm), oferind forță de susținere normală prin contact de suprafață.

• Analiza elementelor finite arată că acest design reduce tensiunea maximă de contact la 58MPa (comparativ cu 112MPa pentru o structură V-bloche), evitând deformarea componentelor de cupru cu pereți subțiri.

Verificare mecanică:

• Când cuplul de tăiere t = 15n · M, deplasarea unghiulară maximă θ componenta de cupru este 0,03 ° (Corpurile tradiționale au θ = 1,2 ° ).

• Când forța de preîncărcare a șurubului f ≥ 800N, rigiditatea torsională a sistemului ajunge la 1,2 × 10 ⁴ N · M/rad (o creștere de 8 ori).

Ii. Proiectare optimizare a interacțiunii om-auto-mașină

2.1 Mecanism rapid de prindere

• Mânerele de control dual (14) Caracteristica 45 ° Texturi anti-alunecare eșalonate, cu un prag de cuplu de funcționare setat la 2-3N · M (Conform standardului de ergonomie EN 1005-3).

• Timp de prindere unic măsurat ≤ 8 secunde (structuri tradiționale> 30 de secunde), potrivite pentru cerințele de timp a ciclului liniei de producție.

2.2 Modul de reglare adaptivă

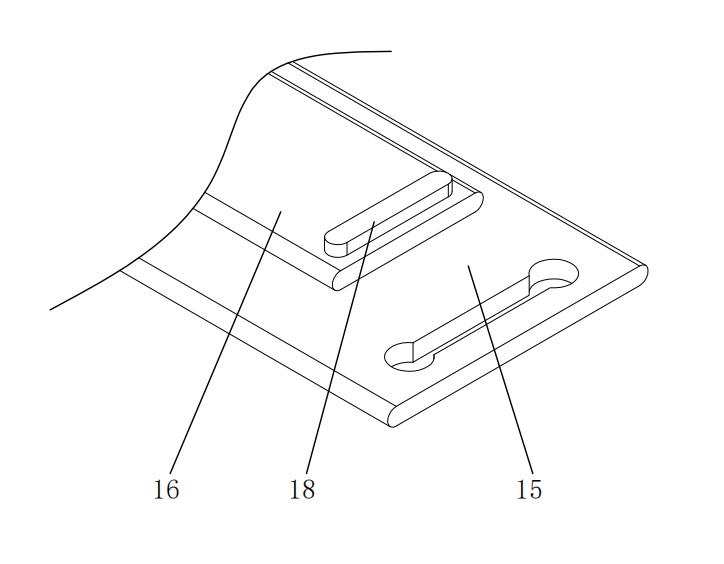

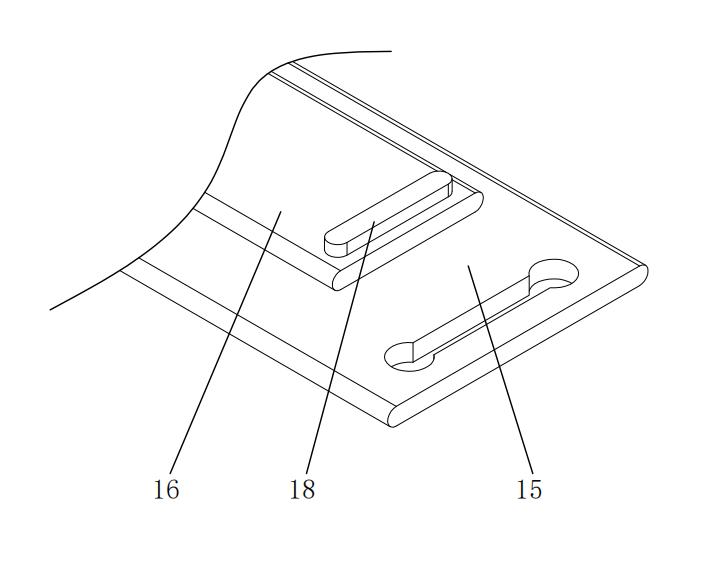

• Cadrul mobil (1) și placa fixă (15) realizează ± Compensare liniară de 10 mm prin componente de ghidare glisantă (16), care adaptează un interval de diametru al conductei de φ 20- φ 50mm.

• Proiecțiile de restricție (18) sunt echipate cu un strat tampon poliuretan, capabil să absoarbă 5-8J de energie sub sarcini de impact (testate conform standardului ASTM D256).

Tabel de comparație al parametrilor tehnici

| Indicatori de performanță | Această tehnologie brevetată | Amestec tradițional de prindere cu două fețe | Standard de testare |

| Precizia poziționării circumferențiale | ≤0,03 ° | 0,5 °- 2 ° | ISO 230-2 |

| Eficiența de prindere | ≤8 secunde/bucată | ≥30 secunde/bucată | VDI 2862 |

| Rigiditatea torsională | 1,2 × 10⁴ n · m/rad | 1,5 × 10³ n · m/rad | GB/T 11349.1 |

| Interval de compatibilitate cu diametrul conductei | φ20-φ50mm | φ25-φ40mm | DIN 8602 |

Verificarea tipică a scenariului de prelucrare

Cazul 1: Frezarea corpurilor de supape hidraulice

• În conformitate cu o forță de tăiere a F = 2000N, eroarea de precizie pozițională a găurilor prelucrate este ≤ 0,02mm (corpurile tradiționale au o eroare de 0,12 mm).

• După procesarea continuă de 500 de bucăți, uzura plăcii de presiune de poziționare (5) este <5 μ m (DIN 50320 Test de uzură standard).

Cazul 2: Formarea finală a tuburilor schimbătorului de căldură

• Controlul ovalității tuburilor de cupru este ≤ 0,05 mm (cerința industriei este ≤ 0,1 mm).

• Precizia de poziționare repetată de prindere CPK este ≥ 2.0 (analiza capacității procesului Six Sigma).

Acest brevet redefinește paradigma proiectării pentru corpurile de poziționare a componentelor tubulare prin trei căi tehnice: topologie de reținere cuplată-flexibilă rigidă, controlul bidirecțional al forței închise și optimizarea interacțiunii om-mașină. Conform analizei de mapare a brevetelor de inovație Derwent, această structură îmbunătățește indicatorul de eficiență de reținere a cuplului (TRE) cu 82% în comparație cu soluțiile similare, plasându -l într -o poziție de lider în subfielitatea tehnologiei.

Dacă doriți să aflați mai multe, vă rugăm să contactați Mașini Mingxu Pentru a obține raportul complet de brevet: anchetă@mingxubearing.com.

Semi-lagărele auto-lubrifiante MXB-JFFB se referă la rulmenți care acoperă doar jumătate din circumferința unui arbore sau a unei osii, oferind sup...

Vezi detalii

Rulmenții din bronz turnat cu autolubrifiere MXB-JDBUF combină avantajele designului autolubrifiant și al flanșei. Materiile prime sunt realizate d...

Vezi detalii

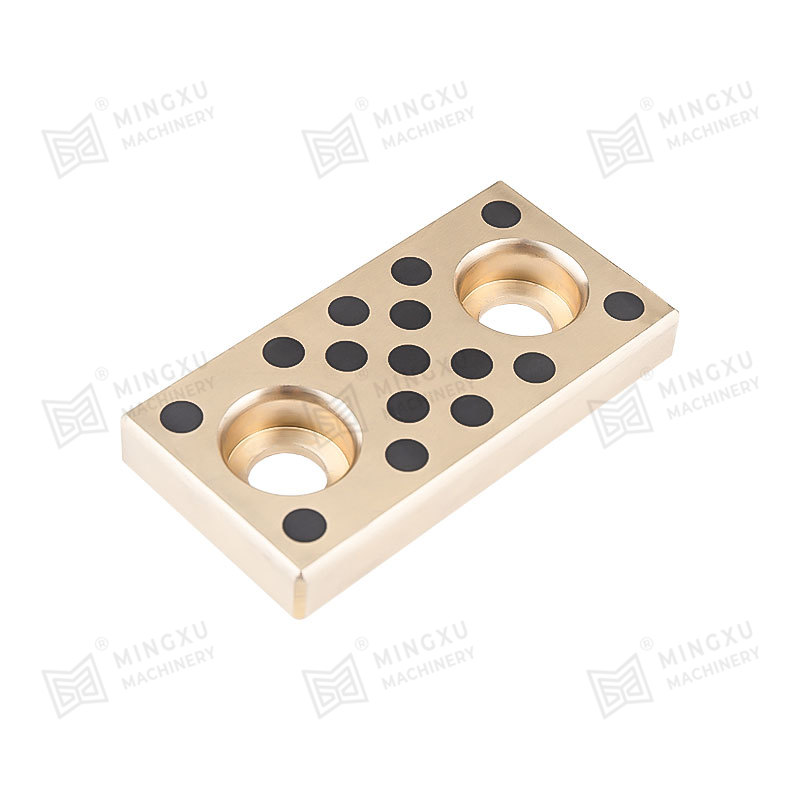

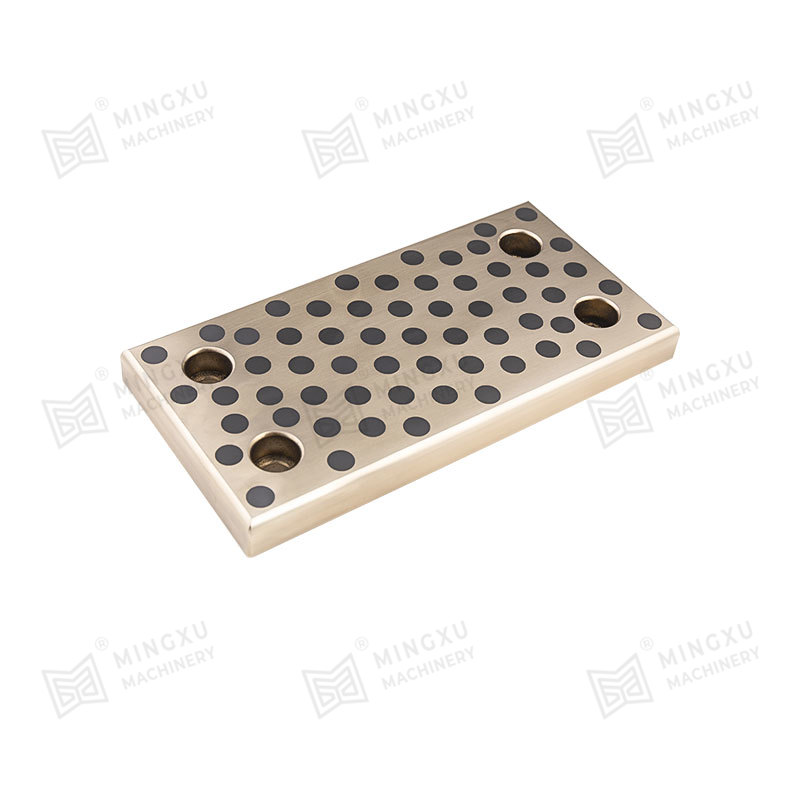

Plăcile de uzură auto-lubrifiante MXB-JOLP au proprietăți bune de auto-lubrifiere și nu necesită lubrifiere externă. Acest produs are o capacitate ...

Vezi detalii

Bucșa de ghidare standard MGB61 NAAMS este o soluție fiabilă pentru aplicații de ghidare precise și netede. Această bucșă de ghidare este proiectat...

Vezi detalii

Ghidajele circulare sunt utilizate frecvent în matrițele de panouri de automobile și matrițele mari de ștanțare. Baza matriței și ghidajele plăcii ...

Vezi detalii

Placa de uzură standard MSEW JIS de 20 mm se bazează pe alamă de înaltă rezistență, bronz staniu, bimetal oțel-cupru, fontă sau oțel pentru rulmenț...

Vezi detalii

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Vezi detalii

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Vezi detalii

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Vezi detalii

FB09G bronze solid lubricating bearing is made of bronze material as the base material and solid lubricant embedded in the surface. Since the copper a...

Vezi detalii

Contactaţi-ne