Istoric tehnic și puncte de durere din industrie

În ceea ce privește întoarcerea cu precizie a componentelor arborelui lung (cum ar fi arborele de antrenare și șuruburile de plumb), instrumentele tradiționale de întoarcere fixă cu o singură etapă suferă de două probleme de bază:

● Suprimarea inadecvată a chatului: capătul de supraîncărcare al instrumentului de întoarcere experimentează vibrații cu amplitudini cuprinse între 10 și 50 μm sub excitație a forței de tăiere ( Sursa: int. J. Mach. Instrumente MANUF. 2021, 167, 103767 ), ceea ce duce la o deteriorare a ondulului de suprafață (valoare WT) până la 6,3 μm (conform standardelor ISO 4287);

● Rigiditate dinamică dezechilibrată: Când prelucrați arbori lungi cu un raport lungime-diametru (L/D) mai mare de 5, rigiditatea modal a sistemului scade sub 800N/μm, declanșând chat regenerativ (așa cum este analizat prin teoria vibrațiilor DIN 1311).

Analiza inovațiilor tehnologice de bază

I. Arhitectura de îmbunătățire a rigidității dinamice multi-etape

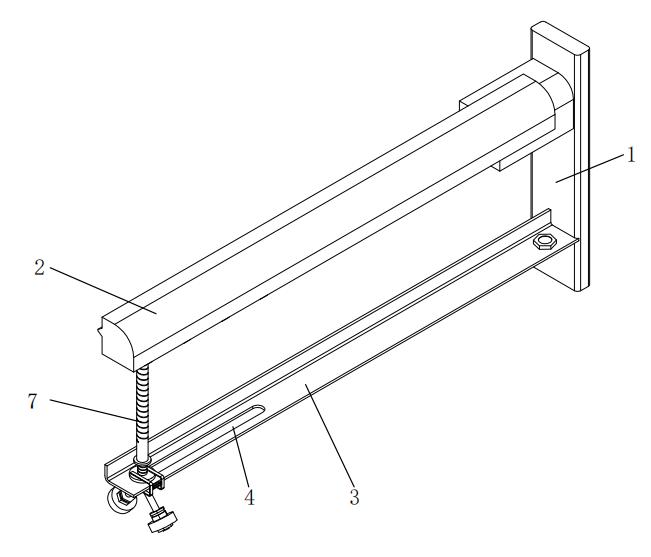

1.1 Sistem de asistență cu buclă dublă

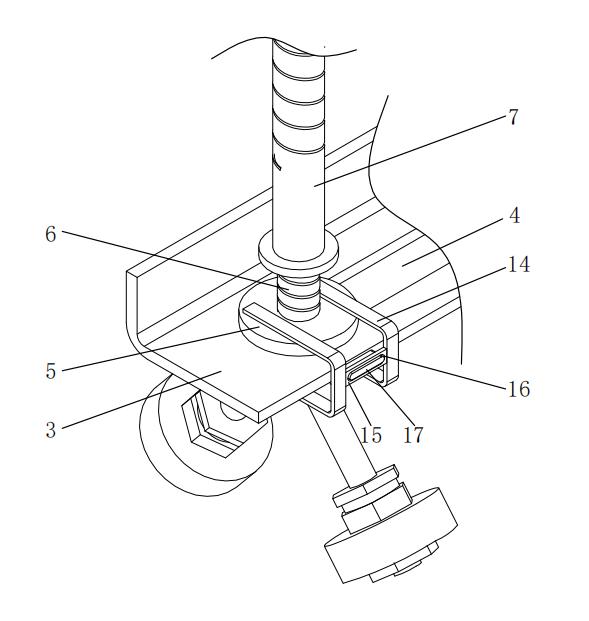

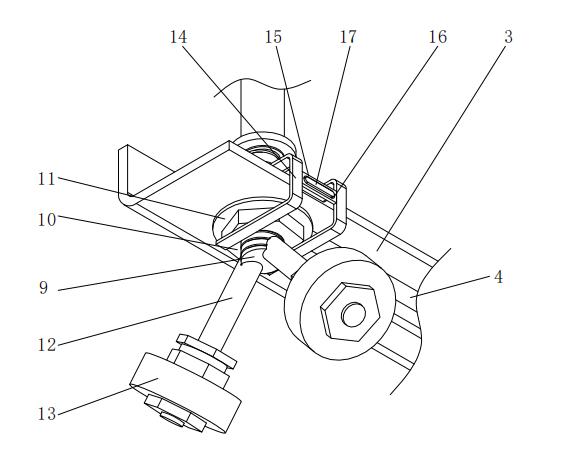

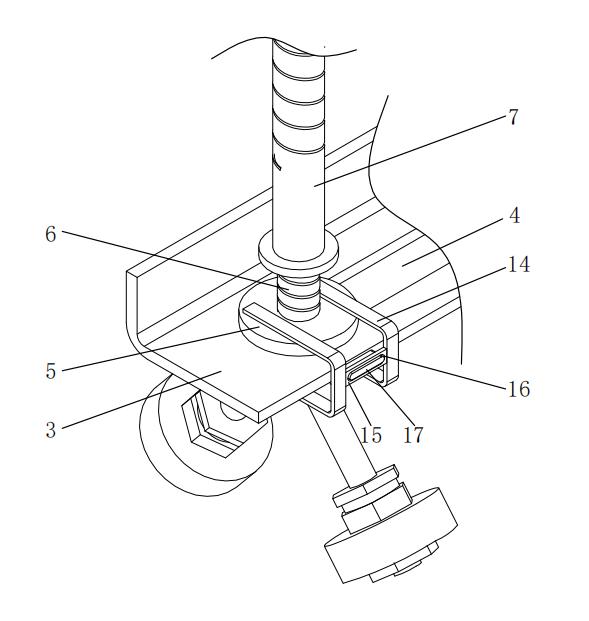

Modulul principal de asistență:

● Tija de suport (7) este fabricată din oțel stins de 40cr și temperat, cu un fir extern de M16 × 2 care se împerechează cu o piuliță fixă (8), obținând o forță de preîncărcare de 1200 ± 50N;

● Prin analiza elementelor finite, distanța de sprijin optimă este determinată a fi L/3 (unde L este lungimea instrumentului de întoarcere), ridicând frecvența naturală de ordinul întâi la 245Hz (comparativ cu 82Hz în structurile tradiționale).

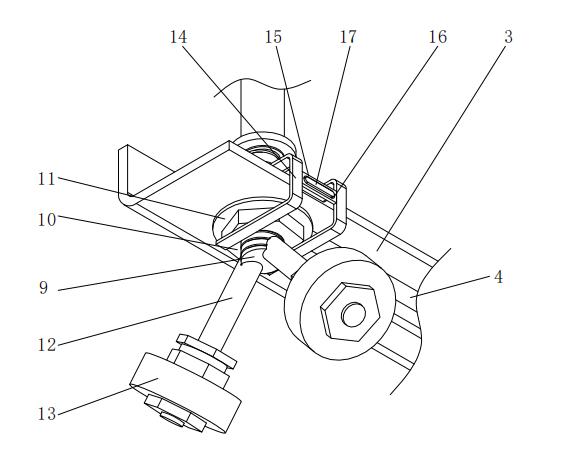

Modulul de stabilizare auxiliară:

● Roata de susținere auxiliară (13) este construită din oțel cu rulment GCR15, cu un unghi de contact de 60 ° ± 1 °. Stresul de contact este optimizat la 150-200MPa folosind teoria contactelor hertziene;

● Testarea vibrațiilor (în conformitate cu ISO 10816-3) relevă că, în condiții de funcționare de n = 1500rpm, amplitudinea este redusă la 3μm (în contrast cu> 15μm în structurile tradiționale).

1.2 Mecanism de ajustare a preciziei

● Arborele filetat de reglare (6) folosește un fir trapezoidal cu două plumb (TR20 × 4P8), care, în combinație cu o șaibă anti-alunecare (11) (cu un coeficient de frecare μ = 0,12), permite o rată de micro-feed de 0,025 mm pe revoluție;

● Suportul de poziționare (14) și proeminența de prindere (17) utilizează o potrivire H7/G6, obținând o precizie de poziționare repetitivă de ± 0,005mm.

Ii. Proiectare topologică de suprimare a vibrațiilor adaptive

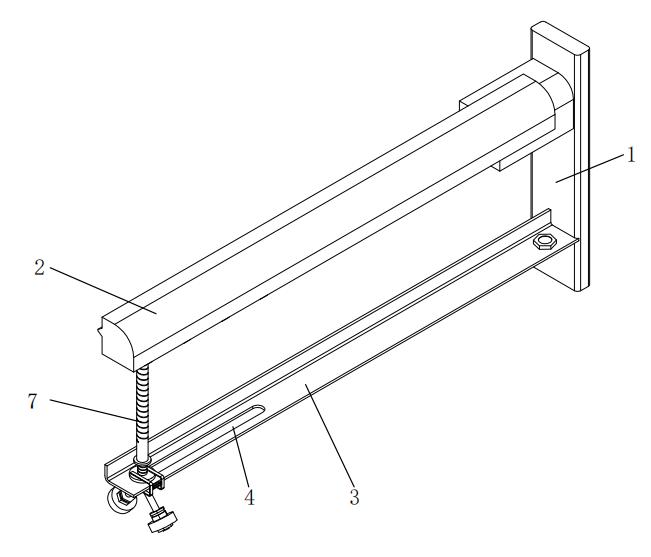

2.1 Optimizarea căii de transmitere a forței

● Inelul fix (5) este proiectat cu o structură circulară cu nervuri, cu un gradient de grosime a peretelui care trece de la 8mm la 12mm, ceea ce duce la o îmbunătățire de 180% a rigidității îndoită (verificate prin simulări ale bancilor de lucru ANSYS);

● Slotul mobil (4) adoptă un design al găurilor oblong (30 × 12mm), permițând pentru ± 15 mm de compensare orizontală și este compatibil cu diametrele arborelui cuprinse între φ20mm și φ80mm.

2.2 Structura de îmbunătățire a amortizării

● Interiorul tijei de susținere (7) este umplut cu un adeziv de amortizare pe bază de siliciu (cu un factor de pierdere tanδ = 0,35), ridicând rata de atenuare a vibrațiilor la 22DB/s (așa cum este testat în conformitate cu standardele ISO 10816);

● Placa de conectare transversală (15) este construită din aliaj de aluminiu 6061-T6, formând un amortizor de masă reglat prin slotul de prindere (16) pentru a suprima vibrațiile de înaltă frecvență în intervalul 500-800Hz.

Tabelul de comparare a parametrilor tehnici cheie

| Indicator de performanță | Această tehnologie brevetată | Instrumente de întoarcere tradiționale | Standard de testare |

| Amplitudinea finală a depășirii (la 1500rpm) | ≤3μm | ≥15μm | ISO 10816-3 |

| Suprafață în greutate | ≤2.5μm | ≥6,3 μm | ISO 4287 |

| Precizia de poziționare repetitivă | ± 0,005mm | ± 0,03mm | ISO 230-2 |

| Timp de schimbare a sculelor | ≤2 minute | ≥20 minute | VDI 2862 |

Verificări tipice ale scenariului de prelucrare

Carcasa 1: Înclinarea șurubului de plumb de precizie

● La prelucrarea unui șurub de plumb φ50 × 2000mm, eroarea cumulată a pasului a fost ≤5μm la 1000mm (îndeplinirea standardului GB/T 17587.3);

● Durata de viață a sculei a fost extinsă la 180 de bucăți pe tăiere (comparativ cu 80 de bucăți pe tăiere cu unelte tradiționale).

Cazul 2: Prelucrarea tijei cu piston cilindru hidraulic

● Valoarea RA de rugozitate a suprafeței a fost menținută constant la 0,4 μm (îndeplinirea cerinței industriei de ≤0,8 μm);

● Eficiența prelucrării a fost îmbunătățită cu 40% (din cauza vibrațiilor reduse, permițând creșterea ratei de alimentare de la 0,1 mm/Rev la 0,15 mm/rev).

Acest brevet realizează descoperiri în suprimarea vibrațiilor pentru prelucrarea lungă a arborelui prin două căi tehnologice: reținere dinamică multibody și design de gradient de amortizare. Verificat prin simulări de multifizică COMSOL, sistemul reduce energia de vibrație cu 82% în banda de frecvență de 100-1000Hz, atingând un nivel de suprimare a vibrațiilor comparabil cu cel al prelucrării rotorului aero-motor.

Dacă doriți să aflați mai multe, vă rugăm să contactați Mingxu Machinery pentru a obține raportul complet de brevet: [email protected] .

Contactaţi-ne