Alama de înaltă rezistență (în principal ZCuZn25Al6Fe3Mn3 sau clase similare, cunoscută și sub denumirea de „alama de înaltă rezistență” sau „alama de aluminiu”) a devenit materialul de bază principal pentru manșoane din cupru grafit datorită echilibrului său optim de rezistență, duritate, rezistență la uzură, rezistență la coroziune, rentabilitate și versatilitate. Iată o analiză detaliată a motivelor:

1. Rezistență și duritate ridicate (cheia capacității portante)

Mecanisme de consolidare:

- Aluminiu (Al): Formează faza β dură (compus intermetalic CuZnAl), sporind semnificativ rezistența și duritatea matricei.

- Fier (Fe): Formează particule fine bogate în fier care fixează granițele granulelor, rafinează boabele și împiedică mișcarea de dislocare, îmbunătățind astfel rezistența, duritatea și rezistența la uzură.

- Mangan (Mn): Îmbunătățește consolidarea soluției solide și îmbunătățește performanța de lucru la cald.

- Efecte:

Alama de înaltă rezistență are o rezistență la compresiune (de obicei > 600 MPa) și o duritate Brinell (HB > 150) care sunt semnificativ mai mari decât cele ale alamei obișnuite (de exemplu, H62) și unele bronzuri cu plumb.

Acest lucru îi permite să reziste la sarcini mai mari și să prevină proeminența sau defectarea excesivă a coloanei de grafit în condiții de PV (presiune × viteză) ridicată din cauza deformării matricei.

2. Rezistență excelentă la uzură (sinergică cu grafitul)

Rezistența la uzură a matricei: Faza bogată în fier dur și faza β oferă o rezistență excelentă la uzura abrazivă și adeziv, protejând matricea de zgârieturi sau arătură.

Rolul grafitului: Grafitul încorporat asigură o lubrifiere solidă, reducând coeficientul de frecare și tendința de adeziv.

Efect sinergic: Matricea dura susține coloanele de grafit, prevenind colapsul excesiv sub presiune, în timp ce grafitul reduce uzura matricei în sine. Această „combinație tare-moale” este avantajul de bază al rulmenților auto-lubrifianți, iar matricea tare din alamă de înaltă rezistență este crucială pentru succesul acestui design.

3. Bună rezistență la coroziune (asigurând versatilitatea)

Rolul aluminiului: Formează o peliculă densă de pasivare de oxid de aluminiu (Al₂O₃) la suprafață, sporind semnificativ rezistența la coroziune din atmosferă, apa de mare, acizi slabi și baze slabe.

comparație: În timp ce rezistența sa la coroziune este inferioară celei a cuprului pur sau a bronzului de staniu, o depășește cu mult pe cea a alamei obișnuite (de exemplu, H62), făcându-l potrivit pentru majoritatea mediilor industriale (cu excepția acizilor și bazelor puternice), auto, mașini de construcții și aplicații marine.

Cost-eficacitate: În comparație cu bronzurile de staniu scumpe (de exemplu, ZCuSn5Pb5Zn5) sau aliajele pe bază de nichel, alama de înaltă rezistență oferă costuri mai mici în timp ce îndeplinește cerințele de rezistență la coroziune.

4. Eficiență remarcabilă a costurilor (avantajul principal)

Costuri reduse cu materiile prime:

Compus în principal din cupru (Cu) și zinc (Zn), zincul fiind semnificativ mai ieftin decât elementele de aliaj precum staniul (Sn), plumbul (Pb) și nichelul (Ni).

În comparație cu bronzurile de staniu (cu conținut de staniu de 5-10%) și bronzurile de plumb (cu costuri mari de staniu cu plumb), alama de înaltă rezistență oferă costuri unitare semnificativ mai mici.

Procesabilitate bună:

Potrivit pentru metalurgia pulberilor (procesul de fabricație principal): fluiditatea excelentă, compresibilitatea și sinterizarea pulberilor facilitează turnarea ușoară și producția de masă.

Potrivit și pentru turnare și prelucrare.

Conformitate cuprinzătoare a performanței: îndeplinește cerințele de rezistență, rezistență la uzură și rezistență la coroziune ale majorității condițiilor de operare la costuri optime.

5. Conductivitate termică bună (esențială pentru disiparea căldurii)

Aliajele pe bază de cupru posedă în mod inerent o conductivitate termică excelentă (cu mult superioară rulmenților pe bază de oțel sau fier).

Disiparea în timp util a căldurii de la frecare previne supraîncălzirea localizată, care ar putea duce la defectarea lubrifierii (oxidarea grafitului) sau înmuierea materialului, crucială pentru menținerea funcționării stabile a rulmentului.

6. Compatibilitate cu grafit și adaptabilitate la proces

Potrivirea expansiunii termice: diferența dintre coeficienții de dilatare termică dintre alamă de înaltă rezistență și grafit este relativ controlabilă (comparativ cu materialele pe bază de aluminiu sau fier), reducând stresul la interfață și riscurile de detașare în timpul fluctuațiilor de temperatură.

7. Versatilitate ridicată (acoperă majoritatea condițiilor de încărcare medie până la grea)

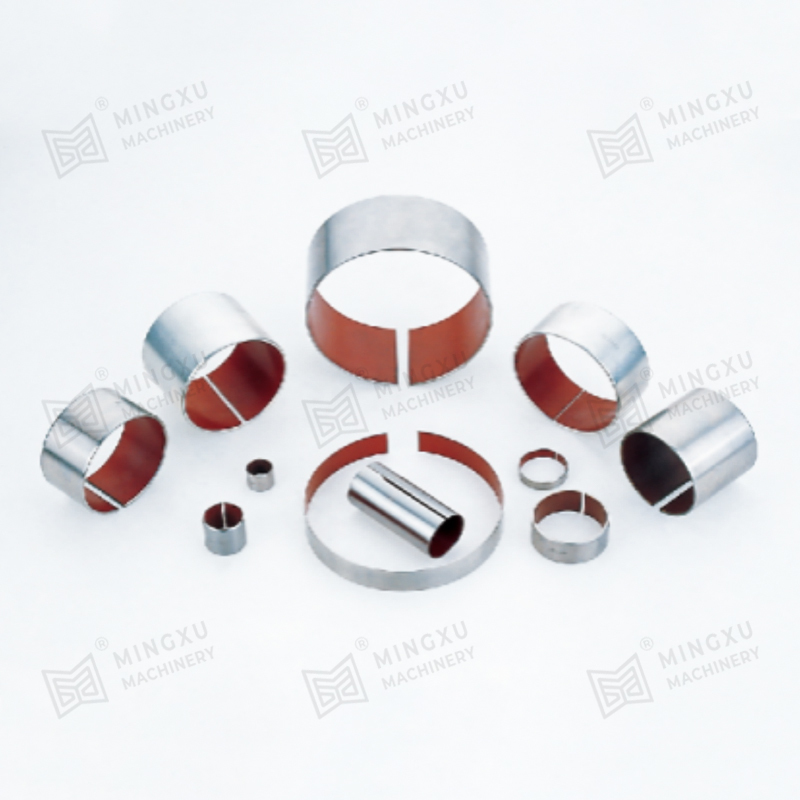

Manșoanele din cupru grafit pe bază de alamă de înaltă rezistență sunt potrivite pentru o gamă largă de scenarii:

Sarcini medii spre mari: Mașini de construcții (bucșe de știfturi ale brațului excavatorului), mașini agricole, echipamente metalurgice, mașini de turnat prin injecție etc.

Viteze medii spre scăzute: Role transportoare, balamale, mecanisme de direcție.

Medii corozive: Sisteme de cârmă marine, mașini portuare, echipamente de tratare a apei.

Lubrifiere fără întreținere/cu conținut scăzut de ulei: Zone în care gresarea frecventă nu este practică (de exemplu, îmbinările platformelor aeriene, lagărele de pod).

Comparație cu alte materiale pe bază de cupru

Bronz cu staniu (de exemplu, ZCuSn5Pb5Zn5):

Avantaje: Rezistență mai bună la coroziune și rezistență excelentă la uzură (în special cu plumb pentru o bună reducere a frecării).

Dezavantaje: Cost ridicat (din cauza cositoriei scumpe), rezistență și duritate în general mai scăzute decât alama de înaltă rezistență (în special fără întărire cu fier-mangan). Folosit în aplicații mai premium sau rezistente la coroziune.

Bronz cu plumb (de exemplu, ZCuPb10Sn10):

Avantaje: Capacitate excepțională de încorporare, conformabilitate și capacitate anti-gripare, potrivită pentru sarcini și impacturi extrem de mari.

Dezavantaje: Cost ridicat, segregare a plumbului, restricții de mediu și rezistență și duritate mai scăzute. Folosit la rulmenții de arbore cotit al motorului pentru sarcini grele etc.

Alama obișnuită (de exemplu, H62):

Avantaje: Cel mai mic cost.

Dezavantaje: Rezistență și duritate scăzute, rezistență slabă la uzură și rezistență medie la coroziune, incapabile să îndeplinească cerințele de încărcare medie spre mare.

Concluzie: Motivul fundamental pentru popularitatea alamei de înaltă rezistență

Alama de înaltă rezistență realizează un echilibru ingineresc aproape perfect între rezistență ridicată, duritate ridicată, rezistență bună la uzură/coroziune, conductivitate termică excelentă, procesabilitate superioară în metalurgia pulberilor și avantaje semnificative de cost.

Oferă cea mai rentabilă și fiabilă soluție de material de bază pentru rulmenți auto-lubrifianți sub sarcini medii spre mari, viteze moderate și medii corozive obișnuite, îndeplinind cerințele de bază pentru performanță, durată de viață și cost în majoritatea aplicațiilor industriale.

Prin urmare, cu excepția cazului în care condițiile de funcționare extreme (de exemplu, acizi și baze puternice, temperaturi ultra-înalte, încărcări de impact extrem de mari) necesită aliaje speciale mai scumpe, manșoane de cupru grafit pe bază de alamă de înaltă rezistență, cu performanța lor cuprinzătoare excepțională și rentabilitatea lor, domină piața..

Contactaţi-ne