Performanța excelentă a combinației de alamă și grafit de înaltă rezistență în ceea ce privește rezistența la uzură, rezistența la temperatură ridicată, rezistența la coroziune, capacitatea ridicată de încărcare și durata de viață lungă este atribuită în principal efectelor sinergice dintre cele două materiale și natura complementară a proprietăților lor. Mai jos este o analiză a avantajelor sale de performanță din perspectivele proprietăților materiale, proiectării structurale și mecanismelor de interacțiune:

1. Rezistența la uzură și auto-lubricarea

Efect de ungere solidă a grafitului

-

- Grafitul are o structură cristalină stratificată care îi permite să formeze un film de transfer în timpul frecării, reducând coeficientul de frecare (la sub 0,05). Această proprietate auto-lubrifiantă reduce la minimum contactul direct metal-metal, reducând astfel uzura.

- Alama de înaltă rezistență (cum ar fi HBSC4/CAC304) oferă rezistența matricei, în timp ce grafitul este încorporat la suprafață sau pori. După o perioadă de intrare, grafitul este lansat uniform pentru a reînnoi continuu filmul lubrifiant.

Rezistența la încărcare și la uzură a alamă de înaltă rezistență

-

- Alama de înaltă rezistență, elemente care conțin zinc, aluminiu și fier, prezintă o duritate ridicată (HB≥200) și rezistența la compresiune (≥410 MPa), permițându-i să reziste la sarcini grele și să reziste la uzură.

- Conductivitatea termică a aliajelor de cupru ajută la disiparea căldurii, împiedicând supraîncălzirea localizată și înmuierea sau defecțiunea ulterioară a materialelor.

2. Rezistență la temperatură ridicată

Rezistența inerentă la temperatură a materialelor

- Alama de înaltă rezistență poate rezista la temperaturi ridicate (expunere pe termen scurt de până la 400 ° C sau mai mare), ceea ce îl face potrivit pentru medii la temperaturi ridicate, cum ar fi metalurgia și cazanele.

- Grafitul menține proprietăți de lubrifiere stabile la temperaturi ridicate și prezintă o rezistență superioară de oxidare în comparație cu lubrifianții pe bază de ulei.

Stabilitate structurală

- Atunci când este combinat, efectul lubrifiant al grafitului reduce căldura generată de frecare, în timp ce conductivitatea termică ridicată a aliajului de cupru disipează rapid căldura, prevenind deformarea sau eșecul materialului.

3. Rezistența la coroziune

Rezistența la coroziune a alamă de înaltă rezistență

- Elemente precum zinc și aluminiu din aliajele de cupru formează o peliculă de oxid densă, sporind rezistența la medii corozive, cum ar fi apa și acizii.

- Grafitul, ca material inert, nu participă la coroziunea electrochimică, iar structura incrustă reduce zona de contact dintre aliajul de cupru și mediul coroziv.

Adaptabilitatea mediului

- Materialul combinat poate rezista la eroziunea apei și la imersiunea acidului (de exemplu, în echipamentele alimentare și echipamente chimice), fără a necesita tratamente anticorroziune suplimentare.

4. Capacitate ridicată de încărcare și rezistență la impact

Forța matricei din aliaj de cupru

- Alama de înaltă rezistență are o rezistență la compresiune (≥410 MPa) și o rezistență la randament care îi permite să reziste la sarcini mari, ceea ce îl face potrivit pentru condiții de viteză mică, cu sarcină grea sau predispuse la impact (de exemplu, utilaje de construcție și echipamente miniere).

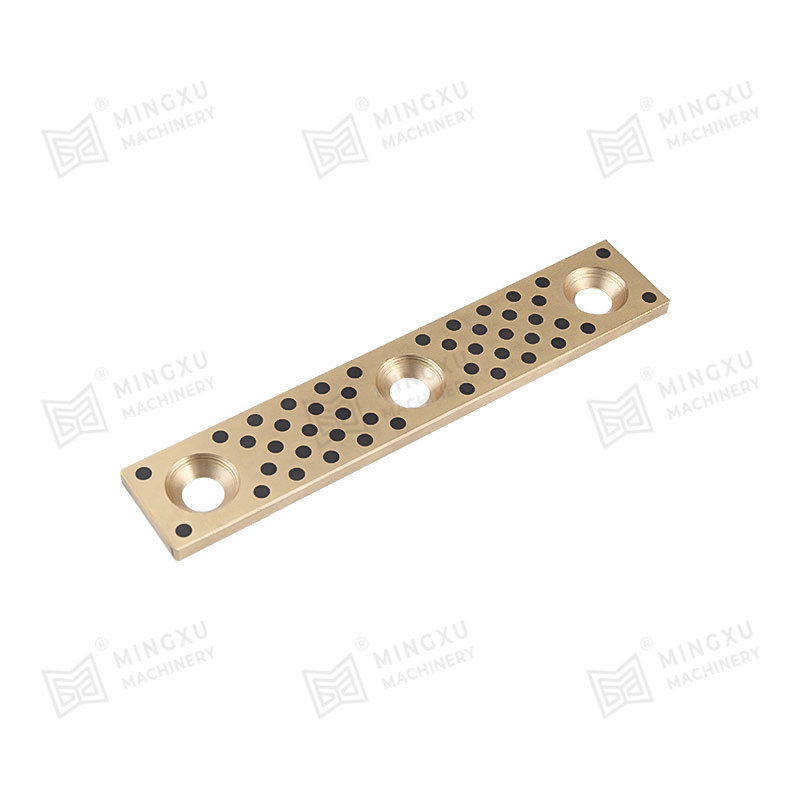

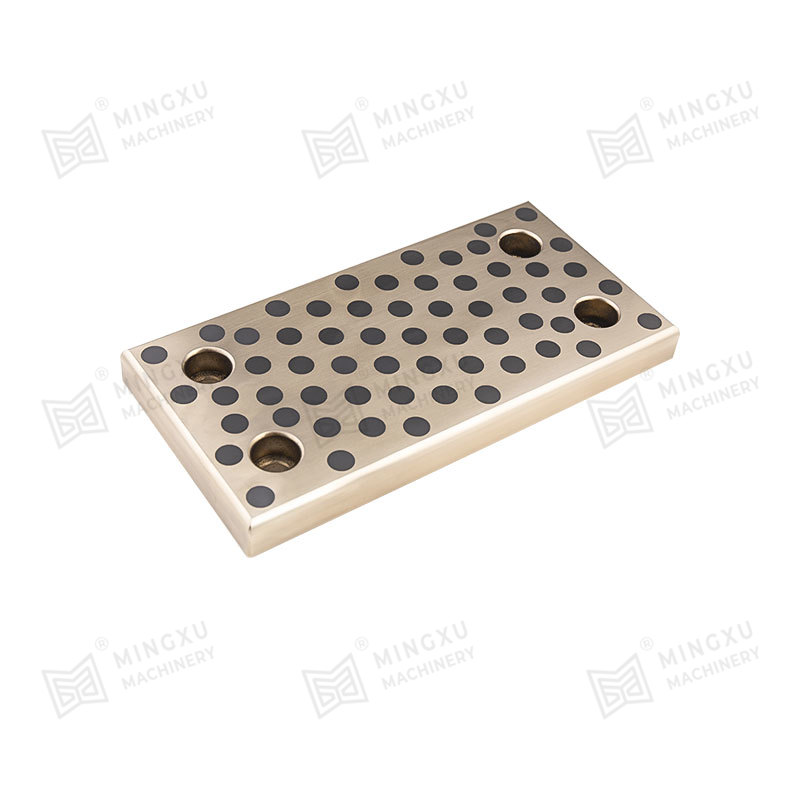

- Proporția de grafit încrustat este de obicei controlată în 5% până la 20% pentru a evita slăbirea excesivă a rezistenței matricei, în timp ce optimizând distribuția sarcinii prin intermediul proiectelor de pori sau canelură.

Abilitatea anti-seizare

- Filmul lubrifiant de grafit împiedică uzura adezivă între metale, evitând fenomenele „confiscarea”, în special în aplicațiile în care filmele de ulei sunt dificil de format (de exemplu, componente reciproce sau oscilante).

5. Durată de viață lungă și costuri reduse de întreținere

Auto-lubrifiarea prelungește viața serviciului

- Lubrifierea continuă oferită de grafit reduce rata de uzură, ceea ce duce la o durată de viață a serviciului care poate fi mai mare de două ori mai mare decât a bucșelor tradiționale de cupru în condiții fără ulei.

- Necesitatea de întreținere frecventă sau înlocuire a lubrifiantului este eliminată, reducând costurile de oprire și întreținere.

Adaptabilitatea și stabilitatea mediului

- Materialul combinat menține performanțe stabile în medii dure, cum ar fi vidul, condițiile de praf ridicat și umiditatea (de exemplu, în echipamente cu semiconductor și utilaje marine).

- Coeficienții de expansiune termici similari ai grafitului și aliajului de cupru reduc riscul de stres intern sau delaminare din cauza schimbărilor de temperatură.

6. Optimizarea proceselor de fabricație

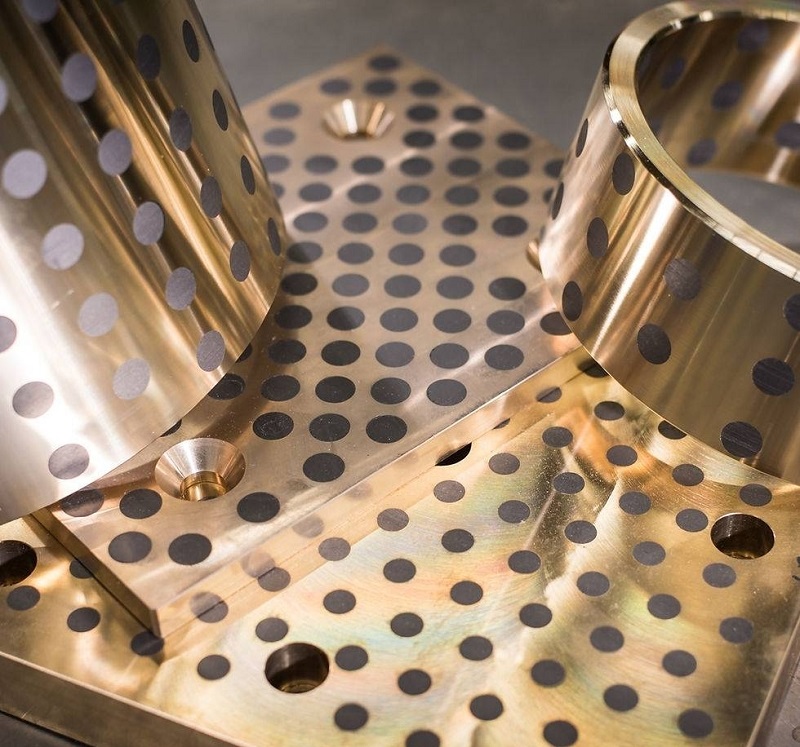

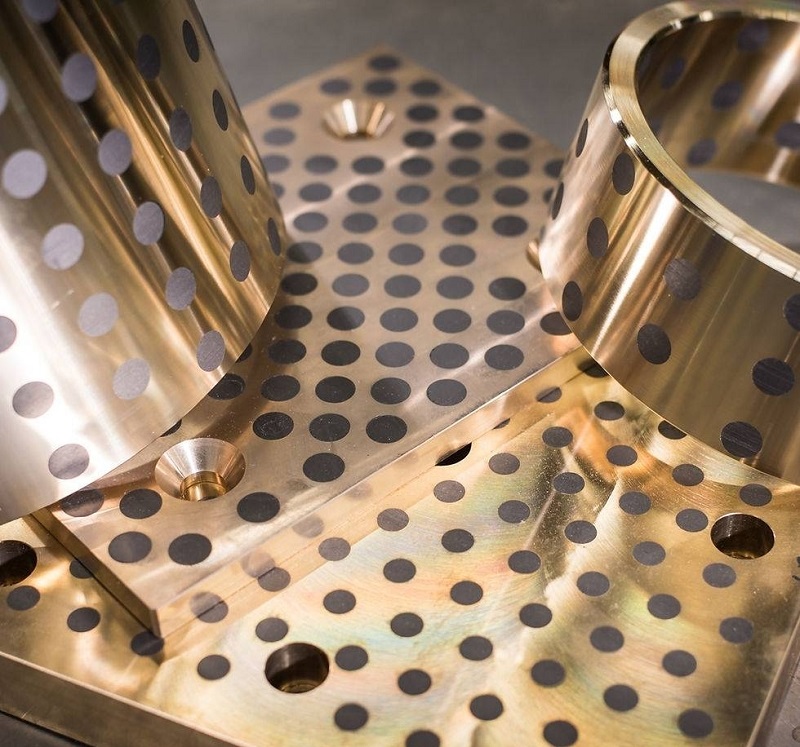

Proiectarea structurii încrustate

- Grafitul este încorporat în matricea aliajului de cupru prin fixare mecanică (de exemplu, caneluri, pori) sau procese de legare la adeziv pentru a asigura eliberarea stabilă și prevenirea detașării.

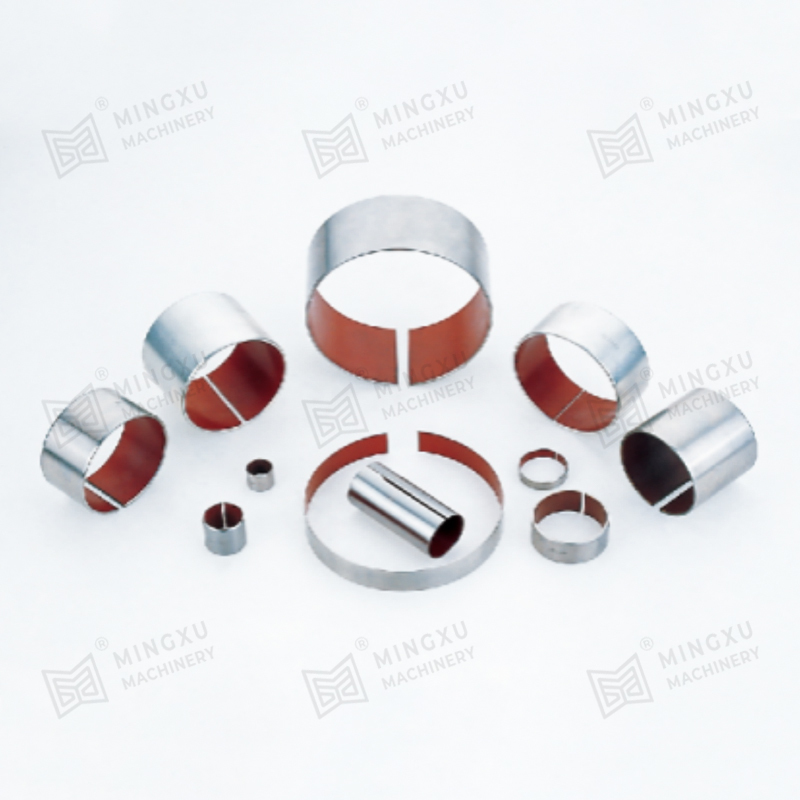

- Producători precum Zhejiang Mingxu Machinery Manufacturing Co., Ltd. adoptă metode de producție personalizate, reglând proporția grafitului, distribuția și materialele matrice (de exemplu, oțel inoxidabil, oțel purtat) pentru a se potrivi diferitelor condiții de funcționare.

Potrivirea materialelor și tratarea suprafeței

- Matricea din aliaj de cupru poate fi supusă placării (de exemplu, placare de staniu, placare cromată) sau tratament termic (de exemplu, stingerea) pentru a spori rezistența la uzură și rezistența la coroziune.

- Ar trebui să fie selectate materiale de grafit de înaltă puritate (evitarea materialelor reciclate), iar rezistența lor la zdrobire (de exemplu, ≥500 N pentru grafit φ8) trebuie testată pentru a asigura fiabilitatea.

În rezumat, combinația de alamă și grafit de înaltă rezistență obține îmbunătățiri ale performanței pe mai multe aspecte prin sinergia rezistenței și lubrifierii, a proprietăților complementare a materialului și a proiectelor structurale optimizate. Avantajele sale principale includ:

- Grafit care oferă auto-lubrifiere cu frecare scăzută, reducerea cerințelor de întreținere;

- Aliaj de cupru asigurând capacitatea de încărcare și rezistența la uzură, adaptându-se la medii dure;

- Procese de fabricație flexibile care permit personalizarea pentru a satisface diferite condiții de operare.

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. a fost angajat în cercetarea și dezvoltarea și producția de componente din aliaj de cupru și rulmenți auto-lubrifianți de peste un deceniu, cu experiență bogată de producție și expertiză tehnică. Pentru orice produs sau întrebări tehnice, vă rugăm să nu ezitați să ne contactați : anchetă@mingxubearing.Coman .

Contactaţi-ne