MXB-JFFB Semi-lagăr auto-lubrifiant

Cat:Rulment auto-lubrifiant

Semi-lagărele auto-lubrifiante MXB-JFFB se referă la rulmenți care acoperă doar jumătate din circumferința unui arbore sau a unei osii, oferind sup...

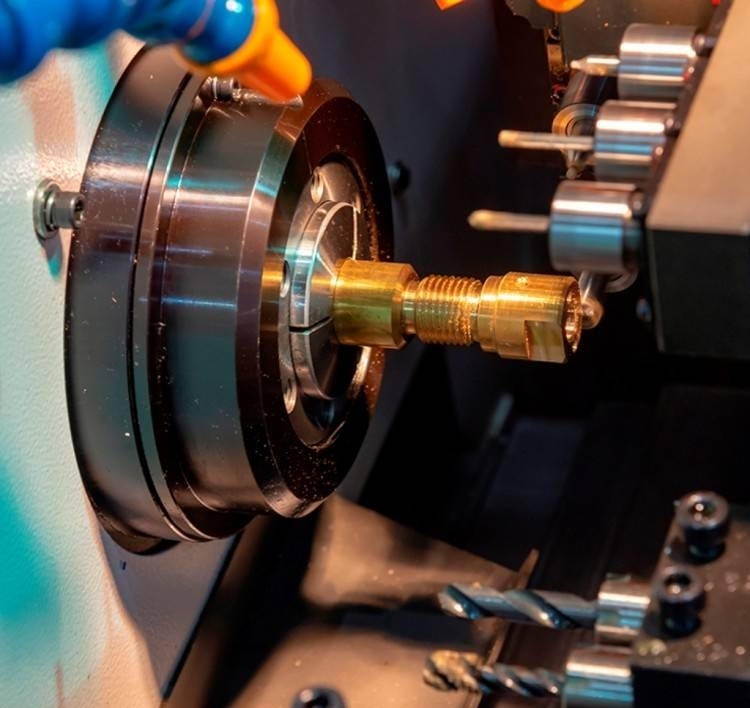

Vezi detaliiAliajele de cupru sunt utilizate în mod obișnuit la fabricarea componentelor mecanice datorită conductivității electrice excelente, a conductivității termice și a rezistenței la coroziune. Cu toate acestea, în timpul procesului de prelucrare, trebuie luate următoarele precauții:

1. Caracteristicile materii ale aliajelor de cupru

2. Selectarea parametrilor de tăiere

3. Selecția toolului

4.

6. Echipamente de gestionare

7. Tratamentul de prelucrare apost

8. Precauții de siguranță

9. Probleme și soluții comune

Calitatea slabă a suprafeței: Selectarea necorespunzătoare a parametrilor de tăiere sau a ascuțirii slabe a sculelor poate duce la o calitate slabă a suprafeței. Acest lucru poate fi îmbunătățit prin optimizarea parametrilor de tăiere sau îmbunătățirea calității clarificării instrumentelor.

Semi-lagărele auto-lubrifiante MXB-JFFB se referă la rulmenți care acoperă doar jumătate din circumferința unui arbore sau a unei osii, oferind sup...

Vezi detalii

Echipamentul folosit la mașinile de exploatare minieră este supus unei uzări grave. Pentru a prelungi durata de viață a echipamentului, plăcile de oțe...

Vezi detalii

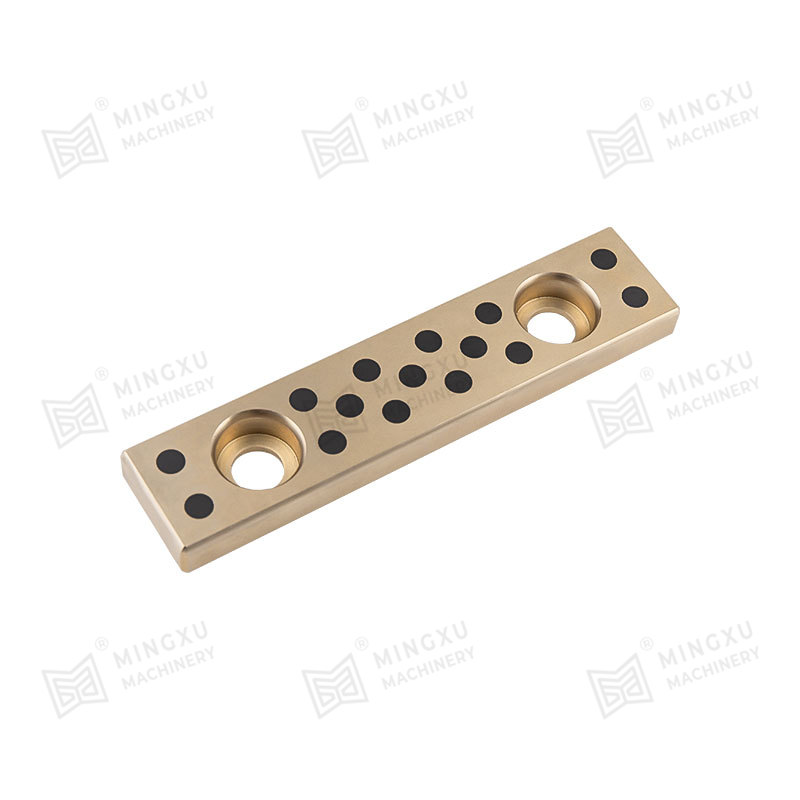

Plăcile de uzură auto-lubrifiante MXB-JOML sunt proiectate pentru a minimiza frecarea și pentru a prelungi durata de viață în aplicații industriale...

Vezi detalii

Șinele de ghidare cu autolubrifiere MXB-JGLDW sunt fabricate din alamă de înaltă rezistență prin mașini-unelte CNC. Suprafața este încrustă cu lubr...

Vezi detalii

Șinele de ghidare auto-lubrifiante MXB-JGLX acoperă proprietăți multiple, cum ar fi rezistența ridicată la uzură, rezistența la temperatură ridicat...

Vezi detalii

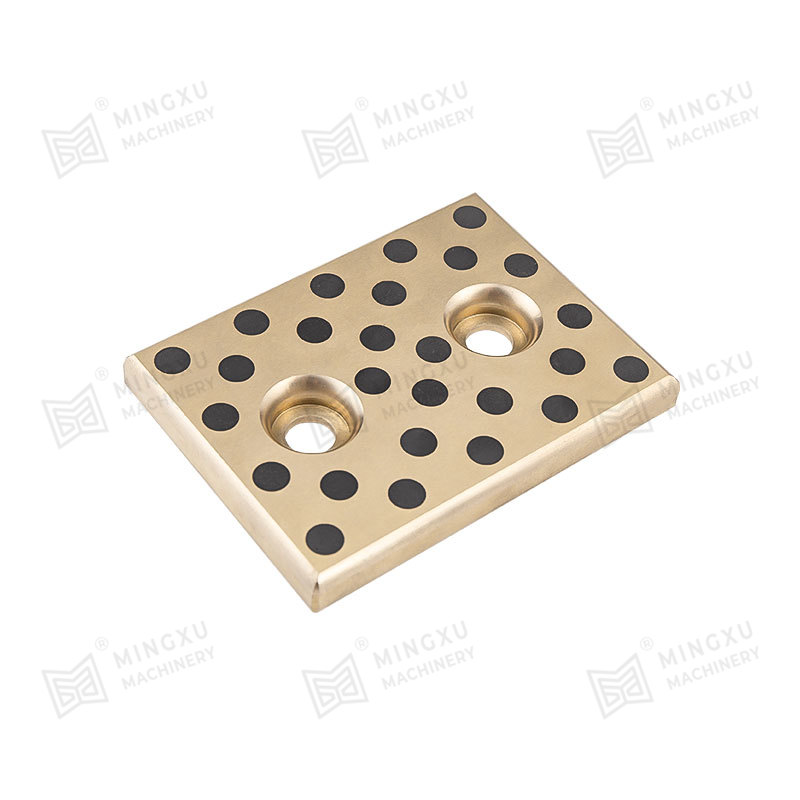

Placa rezistentă la uzură cu autolubrifiere MXB-JSP este potrivită pentru mașini de turnat prin injecție, matrițe de ștanțare auto, matrițe de anve...

Vezi detalii

Bucșele de ghidare a injecției fără ulei MJGBF sunt componente utilizate în procesul de turnare prin injecție a plasticului pentru a îmbunătăți și ...

Vezi detalii

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Vezi detalii

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Vezi detalii

FB09G bronze solid lubricating bearing is made of bronze material as the base material and solid lubricant embedded in the surface. Since the copper a...

Vezi detalii

Contactaţi-ne